Sistemas de injeção de plástico

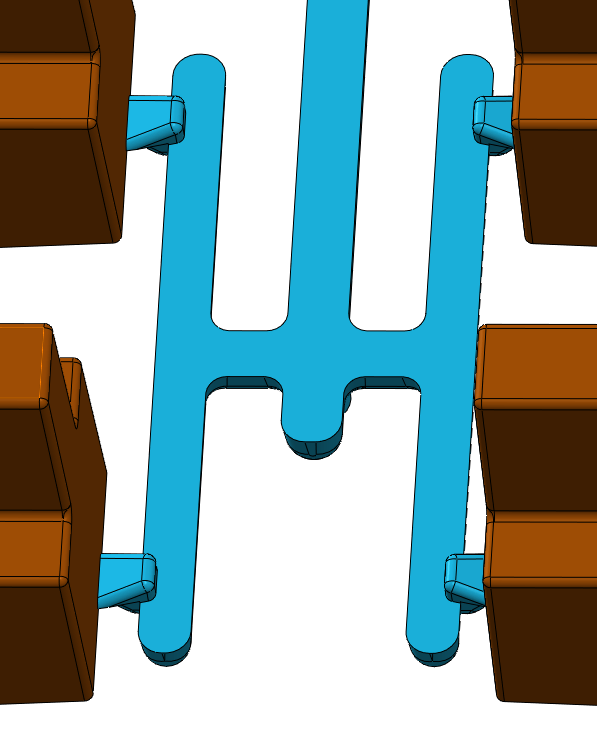

Em um molde de injeção de plástico convencional, os canais de alimentação que vão da bucha injetora até as cavidades de moldagem são preenchidos com polímero fundido no final de cada estágio de injeção de plástico. Este polímero arrefece ao mesmo tempo que as peças moldadas, e é extraído com elas do molde, frequentemente ligado…