Como construir um molde de precisão

O sucesso do processo de fabricação depende em grande parte da precisão dos moldes de injeção. Os fabricantes devem considerar todos os aspectos que entram no processo de moldagem.

Em geral, pode haver duas categorizações para plásticos em termos de fluidez – aquelas com alta viscosidade e aquelas com baixa viscosidade. Quando se trata de plástico, quanto mais flui livremente, maior é o encolhimento. O nível de viscosidade e a taxa de retração são considerados durante o processo de engenharia e design, pois esses elementos alteram as especificações do molde.

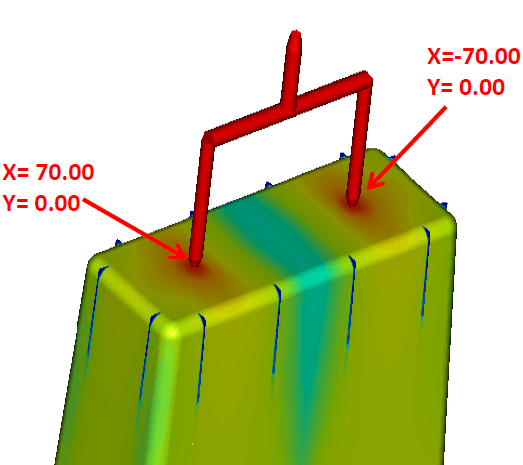

Com o uso de um software CAD, o design e as medidas das cavidades são adaptados ao tipo de resina que será usada. Geralmente, os fornecedores de plásticos indicam os recursos das resinas liberadas para que os projetistas possam ajustar o produto para acomodar tensão, contração, entre outros.

Além das considerações sobre o tipo de plástico utilizado, os fabricantes também consideram a finalidade do molde. A resposta a esta pergunta determinará o material a ser usado para que os moldes plásticos atinjam longevidade. Caso o fabricante precise deles para uso a longo prazo, como a produção de peças essenciais para o seu produto, o aço temperado ou outro aço com alta dureza superficial deve ser a escolha. Com o uso deste material, o molde certamente irá durar mesmo se usado em produções de alto volume. Para uso a curto prazo, um aço com menos dureza superficial pode ser uma opção. É mais barato em valor, mas também durável o suficiente para um volume de produção moderada.

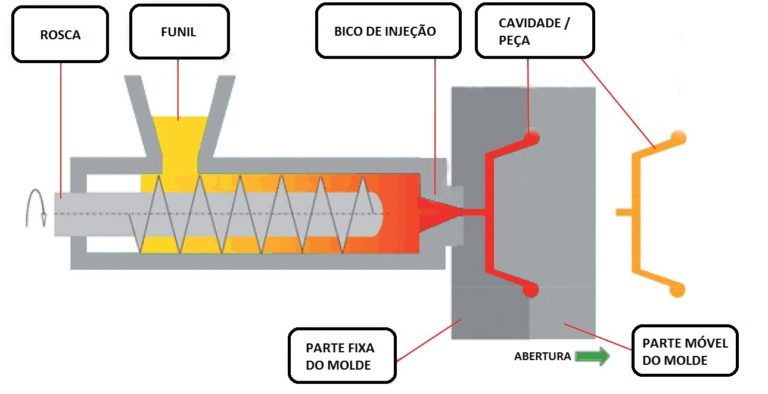

A eficácia de todo molde de injeção de plástico não se limita à precisão da usinagem das cavidades. Também pode ser altamente afetado por outros elementos, como gates, sistema de refrigeração e sistema de extração. Durante a produção, são os gates que permitem a passagem do plástico. Seu design determina a velocidade dos ciclos de produção. O sistema de refrigeração, por outro lado, é igualmente importante. Um molde mal refrigerado pode produzir problemas indesejados no produto. As aberturas de ventilação também ajudam o sistema de resfriamento da máquina, e isso é essencial porque a consistência da temperatura é indispensável para uma produção sem falhas. No final do processo de moldagem, as peças produzidas devem ser ejetadas para fora das máquinas. O mecanismo de ejeção deve ser preciso o tempo todo para evitar danos à saída final. A resistência e o posicionamento dos pinos ejetores são calculados de acordo com a resistência e o design do plástico.

Uma máquina de moldagem perfeitamente projetada resulta em peças produzidas perfeitamente. Eficiência, produtividade e qualidade certamente se seguirão se as máquinas de moldagem instaladas não estiverem funcionando apenas, mas funcionando de maneira inteligente. Moldes de plástico são uma das ferramentas mais convenientes na produção. Por isso é essencial comprar um molde de qualidade, confeccionado em uma ferramentaria especializada.

A Cicma Matrizes é uma ferramentaria especializada em fabricar moldes de injeção em plástico há mais de 19 anos. Se você quiser saber mais sobre como podemos projetar e construir um molde de injeção para o seu projeto, entre em contato pelo telefone (54) 3283-4477 ou envie-nos um e-mail para cicma@cicma.com.br.