Defeitos em peças injetadas – Parte 5 de 8

Contrações, deformações e torções

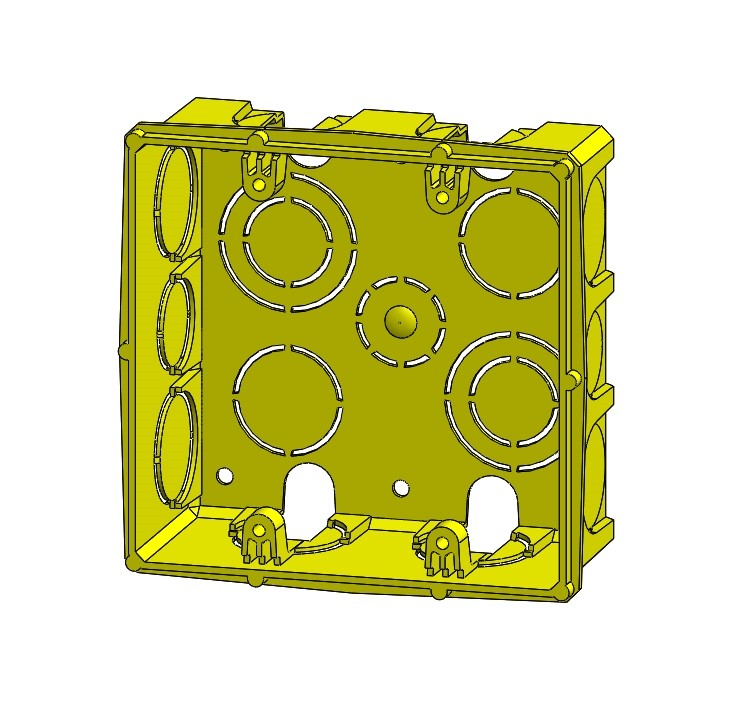

A contração dimensional das peças é inerente ao processo de moldagem por injeção em plástico. A contração ocorre porque a densidade do polímero varia da temperatura de processamento à temperatura ambiente. Durante as etapas do processo de moldagem por injeção, a contração por resfriamento produz uma série de tensões internas na peça. Essas tensões residuais atuam na peça com efeitos semelhantes a possíveis tensões aplicadas externamente. Se as tensões residuais induzidas durante a moldagem forem altas o suficiente, a peça após sua ejeção do molde pode empenar ou torcer, resultando em peças defeituosas.

Portanto, o empenamento ou torção de uma peça de injeção plástica se deve à existência de uma série de tensões internas residuais na peça que são, por sua vez, geradas pela contração diferencial do material durante o resfriamento. Se o encolhimento em toda a peça for uniforme, a peça resultante não empenará ou torcerá, ela simplesmente encolherá uniformemente, tornando-se menor. Polímeros cristalinos, por exemplo, acetal, nylon, polietileno de alta densidade e polipropileno causam os problemas mais sérios com encolhimento de 1 a 4%. Polímeros amorfos, como poliestireno, acrílico e policarbonato são mais tratáveis, com retração de apenas 0,3 a 0,7%.

No entanto, conseguir uma contração uniforme é complicado devido à presença e interação de muitos fatores como as orientações das moléculas poliméricas, variações de temperatura nas paredes do molde, variações de compactação nas peças plásticas (zonas com sobre compactação e áreas de baixa compactação, devido a caminhos de fluxos desequilibrados). Observe que as áreas de maior compactação, como gates, apresentam menor retração, pois parte da compactação do polímero fundido a compensa. Por outro lado, as áreas mais afastadas do gate estão sujeitas a menor compactação e, portanto, tendem a ter maior contração.

Uma regra prática para evitar distorções excessivas na peça devido a diferenças de temperatura após a injeção é que as diferenças médias de temperatura em qualquer parte da peça após a injeção não sejam superiores a 15-20ºC.

Algumas ações corretivas para reduzir o problema de empenamento e torção das peças de injeção são:

- Evite seções grossas. Seções espessas na peça produzem encolhimento significativo no resfriamento. A utilização de nervuras e espessuras uniformes produz uma contração uniforme da peça e reduz o custo e o peso da peça, mantendo sua resistência mecânica.

- Fluxos equilibrados. O sistema de injeção deve gerar fluxos de material equilibrados com uma taxa de fluxo constante.

- A pressão de compactação adequada pode compensar parcialmente o encolhimento do polímero no resfriamento.

- Localize os gates nas zonas da peça com maior espessura.

- Aumente o tempo de resfriamento.

- Aumente a temperatura de injeção. A utilização de baixas temperaturas de injeção faz com que o material solidifique rapidamente sem ter tempo de compactar o suficiente, o que produz alta retração.

Se você tem algum projeto em mãos que precisa fazer o molde de injeção para o seu negócio, entre em contato conosco, daremos boas sugestões e ideias para ajudá-lo a fazer o melhor investimento no custo do molde de injeção em plástico e abrir seu mercado rapidamente. A Cicma Matrizes é uma ferramentaria especializada em fabricar moldes de injeção em plástico há mais de 22 anos. Se você quiser saber mais sobre como podemos projetar e construir um molde de injeção para o seu projeto, entre em contato pelo telefone (54) 3283-4477 ou envie-nos um e-mail para cicma@cicma.com.br.