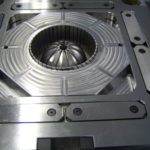

Materiais para construção de moldes de injeção em plástico

Ao se iniciar um projeto a seleção de materiais é uma das atividades mais importantes. Neste artigo são apresentados os aços mais utilizados na fabricação de moldes para injeção de plástico, bem como suas principais características e suas aplicações.

Está ocorrendo uma evolução na indústria de moldes e matrizes. Ciclos de vida cada vez mais curtos tornam a produtividade e a flexibilidade de todo o processo de manufatura essencial para obter uma boa economia. O molde para injeção de plástico é uma composição em que seus vários componentes, cada qual com sua função bem definida, formam um ferramental de alta complexidade. Esta característica decorre de fatores como a interatividade entre transferência de calor, desgaste e outras peculiaridades do conjunto de peças. Os componentes que constituem o molde, para atender da melhor maneira às suas atribuições, exigindo, portanto, uma seleção apropriada dos materiais a serem empregados na sua confecção.

Seleção de aços para moldes de injeção em plástico: Somente a partir do inicio do século XX, a utilização de ferramenta de aço se generalizou e começou a adquirir importância que se apresenta na época atual, graças a estudos e pesquisas no campo da técnica de sua fabricação, assim como no constante desenvolvimento de novos tipos de aços, mediante a incorporação de novos elementos de liga, para aplicações de responsabilidade cada vez maior. Esses aços são, provavelmente, os que exigem maiores cuidados e atenção tanto sob o ponto de vista de fabricação, desde a sua fundição, transformação mecânica até o tratamento térmico final, como também sob o ponto de vista de aplicação. Isso é perfeitamente compreensível quando se considerar os requisitos que eles devem preencher, e os tipos e condições de serviços a que se destinaram. Temperabilidade é um requisito indispensável, pois uma maior penetração de dureza garante perfeita uniformidade de características mecânicas em secções apreciáveis. O aumento do teor de elementos de liga tem a tendência de diminuir a diferença de dureza entre a superfície e o centro, com garantia de endurecimento total. Outro requisito importante é a usinabilidade, que é definida como a aptidão que o material tem para ser processado (usinado) por uma ferramenta de corte (fresa, broca, outros). Esta propriedade é relevante em aços utilizados em cavidades por estas serem as partes de maior complexidade e importância de um molde, local onde tem as maiores tolerâncias dimensionais.

A soldabilidade também é um requisito indispensável, pois a soldagem é uma operação tipicamente complexa em aços de alta temperabilidade, como os aços AISI P20 e DIN 1.2711. Isto porque, durante o resfriamento após soldagem, a região aquecida (denominada zona termicamente afetada ZTA) sofre endurecimento pela transformação martensítica. E, para a aplicação em moldes, este endurecimento não uniforme causa diferenças no resultado do polimento, as quais podem inviabilizar visualmente as futuras peças de plástico produzidas. Os aços endurecidos por precipitação, possuem baixo teor de carbono em sua composição, conferindo ao material menor tendência a problemas de soldagem. A polibilidade é uma propriedade muito importante para a qualidade superficial do produto final (peça plástica), dando a qualquer superfície um acabamento espelhado. É a facilidade que o aço tem de ser polido.

Materiais para construção de moldes de injeção em plástico: A seleção do aço para um molde pode não ser tão crítica quanto a seleção do plástico para o sucesso de uma aplicação. Como os plásticos são formulados para atingir uma performance numa aplicação, os aços são misturados (formando ligas) para atingir performance específica de uso. Algumas aplicações requerem um aço com alta dureza e resistência ao desgaste, enquanto outras requerem um aço altamente tenaz para vencer a fadiga mecânica. Em geral, aços com alta dureza e resistentes ao desgaste tendem a tornarem-se mais quebradiços; a seleção de um aço mais tenaz torna o molde menos resistente ao desgaste pela fricção aço-aço ou pela abrasividade de plásticos carregados. Os requisitos ou características exigidas por esses tipos de aços, comprovam a sua complexidade e os problemas que os produtores e os usuários têm de enfrentar para possibilitar o seu emprego nas melhores condições. Em princípio, o fator fundamental que possibilita o atendimento das exigências da qualidade dos aços é a composição química, os principais elementos presentes nos aços para fabricação de moldes são os seguintes: silício, carbono, manganês, níquel, cromo, vanádio, molibdênio e tungstênio.

Para a fabricação de moldes de injeção os aços utilizados devem ter boa resistência às tensões e de fácil usinabilidade e de estrutura homogênea que pode ser conseguida com o recozimento do aço. As resistências às tensões são necessárias devido as altas pressões empregadas durante a moldagem, bem como pela necessidade de suportar as tensões de flexão e as cargas de compressão. Dá-se o nome de aços ferramenta ao conjunto de aços utilizados na fabricação de ferramentas industriais, eles são de alta qualidade, produzidos sob tolerâncias de composição química e propriedades físicas. A fusão dos aços-ferramentas é realizada, normalmente, em quantidades relativamente pequenas nos fornos elétricos, tomando-se um especial cuidado com as tolerâncias de composição química e homogeneidade do produto final. Estas e outras particularidades tornam o aço-ferramenta um material de custo mais elevado do que os aços comuns. Aço carbono ou aço ligado, também conhecido como aços para construção mecânica, são destinado à fabricação de partes do porta molde, tais como placas extratoras, espaçadores e placas base, no caso do SAE 1045, mas também são utilizados para a fabricação de buchas e colunas no caso do SAE 8620, após o tratamento térmico. Os aços para fabricação de moldes são aços com médio teor de carbono com boas características de polimento e uniformidade de dureza, além de apresentarem baixa distorção, baixa resistência ao amolecimento a elevadas temperaturas, soldabilidade e polibilidade. Esses aços possuem cromo e níquel como principais elementos de liga. Aplicação: moldes para injeção ou compressão de plásticos e são classificados como grupo P. Exemplo: AISI P20. Os aços para trabalho a quente são destinados ao trabalho a temperaturas superiores a 200ºC, caracterizando-se por apresentar, nas condições de operação, elevada dureza, resistência mecânica e ao desgaste, bem como alta temperabilidade, tenacidade, condutividade e à formação de trincas térmicas. Indicado para utilização em operações em elevadas temperaturas, condições de pressão e abrasão. Exemplo: AISI H13.

Aços indicados: Os aços indicados a seguir são os de uso corrente no Brasil, a relação apresenta as principais características dos aços indicados. Notar que os aços indicados são para uso padrão em injeção de plástico. Os aços indicados na fabricação de moldes de injeção de plásticos são aços tais como AISI H13, AISI P20, VP Atlas, XPM 42, SF-2050, Moldplus 40, AISI 420, entre outros.

AISI 1045 – os aços-carbono possuem na sua composição apenas quantidades limitadas dos elementos Carbono, Silício, Manganês, Cobre, Enxofre e Fósforo. Outros elementos existem apenas em quantidades residuais. O aço carbono tem ótima forjabilidade e boa usinabilidade. Aplicações: placas que compõem o porta molde.

AISI 8620 – estes contêm quantidades específicas de elementos de liga diferentes daqueles normalmente utilizados nos aços comuns. Estas quantidades são determinadas com o objetivo de promover mudanças nas propriedades físicas e mecânicas que permitam ao material desempenhar funções específicas. Os aços-liga costumam ser designados de acordo com os seus elementos predominantes, como por exemplo, aços níquel-cromo-molibdênio (AISI 8620). Aço com boa temperabilidade e usinabilidade. Possui ótima forjabilidade e soldabilidade. Indicado para os casos que se deseja endurecimento superficial por cementação ou carbonitretação. Aplicações: Buchas e colunas.

AISI 4340 – representa os aços carbono de baixa liga, é um aço com a mais alta temperabilidade entre os de construção mecânica. Dependendo do teor de carbono, a dureza na condição temperada varia de 54 a 59 Rockwell C, utilizado no estado pré-beneficiado com dureza de 28 a 32 Rockwell C. É um aço de baixo custo. Aplicações: para moldes de grandes dimensões, mas inadequado para obtenção de alta qualidade final.

AISI H13 – dos aços ferramenta para trabalho a quente endurecíveis por têmpera, os aços AISI H13 são caracterizados por: – Boa resistência à abrasão tanto a baixa ou alta temperatura. – Excelente tenacidade e ductilidade. – Uniforme e elevado nível de usinabilidade e polibilidade – Boa resistência a altas temperaturas e a fadiga térmica – Propriedades de têmpera uniforme – Boa estabilidade dimensional durante a tempera Aplicações: injeção de moldes termoplásticos (longas produções) e moldes de partes em resinas plásticas com exigência final.

Polimento: apresenta boa polibilidade na condição de temperado e revenido. Polimento após a retificação pode ser efetuado aplicando oxido de alumínio ou pasta diamantada.

AISI P20 – do grupo dos aços ferramenta específicos para moldes de injeção de termoplásticos, os aços AISI P20 ainda são os aços mais utilizados para moldes de injeção de termoplásticos em geral, principalmente pelo baixo custo, fácil disponibilidade no mercado e de sua boa usinabilidade, entre outras propriedades. O P-20 é pré-beneficiado na dureza de 28 – 32 Rockwell C e aplicado universalmente onde não há requisitos de resistência à corrosão. Os aços pré-beneficiados da família AISI P20 apresentam o maior volume de todos os aços usados em moldes. Aplicações: injeção de moldes termoplásticos. Polimento: apresenta boa polibilidade na condição de temperado e revenido.

VP Atlas, XPM 42, SF-2050 e Moldplus 40 – aços pré-beneficiados derivados de aperfeiçoamentos na liga DIN 1.2711 visando melhorar usinabilidade. Estes aços apresentam dureza entre 38 – 42 Rockwell C, que propiciam sua utilização tanto em moldes de grandes dimensões, como na necessidade do aumento da resistência ao desgaste e resistência mecânica, quando comparado a outras ligas P20. Aplicações: Moldes para plástico com zonas moldantes até 1000mm de espessura, pois possui dureza homogênea até o núcleo.

AISI 420 – os aços AISI 420 são aços ferramenta inoxidável martensíticos com as seguintes propriedades: – Boa resistência à corrosão; – Boa polibilidade; – Boa resistência à abrasão; – Boa estabilidade dimensional na têmpera. Têm como benefícios: – Baixo custo de manutenção do molde (o acabamento superficial das cavidades ficam mantidos durante longas jornadas de trabalho). – Baixo custo de produção (os canais de refrigeração não são afetados pela corrosão) – Alta resistência à abrasão. Aplicações: moldagem de materiais corrosivos. Exemplo: PVC. Polimento: apresenta boa polibilidade na condição de temperado e revenido.

Outros tipos de ligas utilizadas na fabricação de machos e cavidades: As ligas de Alumínio apresentam alta condutibilidade térmica, quatro vezes maior que os aços e menor densidade, quase três vezes mais leve que os aços. Porém com uma resistência mecânica menor que aços usados na fabricação de moldes. O benefício é um resfriamento mais rápido e uniforme, proporcionando redução nos ciclos de moldagem e o tempo reduzido de fabricação do molde, devido ao à fácil usinagem. Outra característica importante do alumínio é sua elevada resistência à corrosão, devido à formação de uma camada de óxido de alumínio, muito fina, transparente e extremamente aderente que confere essa característica ao evitar o prosseguimento da oxidação e, principalmente, a remoção dos óxidos.

Já as ligas de Cobre-Berílio apresentam alta condutibilidade térmica, três a quatro vezes maior que os aços e comparável ao alumínio, porém com uma resistência mecânica similar aos aços usados na fabricação de moldes. O endurecimento por precipitação é considerável e permite a esta liga atingir 40 Rockwell C, um valor de dureza compatível com o de muitos aços. O benefício é um resfriamento mais rápido e uniforme, proporcionando redução nos ciclos de moldagem e um melhor controle dimensional das peças injetadas. Aliado à durabilidade do molde.

Por fim, a escolha do aço apropriado para confecção do molde deve ser feita levando em conta não só as características realmente imprescindíveis para o caso, como também o comportamento do material durante as operações de fabricação, a própria forma da ferramenta e, finalmente o custo final da ferramenta. Como visto, o processo de seleção de aço é um processo que tem de ser conduzido com vista no “todo” da ferramenta, incluído-se aí a produção desejada, disponibilidade de aços no mercado nacional e suas características. Esta visão de conjunto contribuíra, em muito, para o máximo desempenho do molde, ou seja, ela durará à medida da necessidade do usuário.

Escolher a melhor opção para o seu molde, não é complicado quando compreende os prós e os contras de cada material, é uma parte crítica do processo que pode afetar o sucesso do seu projeto. Pesquisas feitas antes da construção de moldes e, mais importante, seleção de fornecedores, podem ajudar a garantir que você receba o desempenho esperado do seu próximo molde.

Se você acredita que a moldagem por injeção pode ser o processo certo para o seu projeto, sinta-se à vontade para entrar em contato conosco para obter um orçamento. A Cicma Matrizes é uma ferramentaria especializada em fabricar moldes de injeção em plástico há mais de 19 anos. Entre em contato pelo telefone (54) 3283-4477 ou envie-nos um e-mail para cicma@cicma.com.br.