Moldes de injeção em plástico: tudo o que você precisa saber

É amplamente sabido que a moldagem por injeção de plástico pode consistentemente produzir milhares ou mesmo milhões de componentes ou produtos de plástico para fabricantes de bens de consumo, fornecedores de peças de reposição, empresas de embalagens e linha automotiva. Os moldes de injeção de plástico têm a capacidade de produzir uma grande variedade de produtos que variam em tamanho, complexidade e composição. As aplicações para este processo altamente repetível e confiável desde peças mais simples, até as mais complexas.

É amplamente sabido que a moldagem por injeção de plástico pode consistentemente produzir milhares ou mesmo milhões de componentes ou produtos de plástico para fabricantes de bens de consumo, fornecedores de peças de reposição, empresas de embalagens e linha automotiva. Os moldes de injeção de plástico têm a capacidade de produzir uma grande variedade de produtos que variam em tamanho, complexidade e composição. As aplicações para este processo altamente repetível e confiável desde peças mais simples, até as mais complexas.

Como funciona:

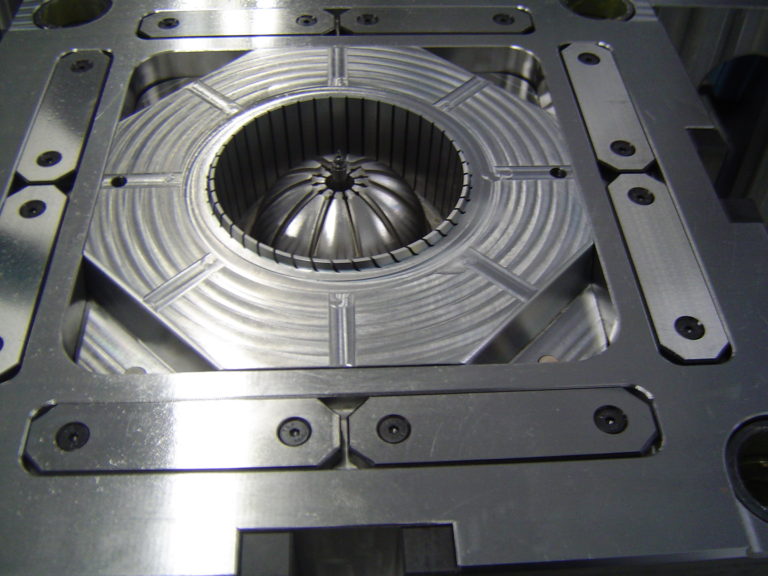

Uma vez que uma peça tenha sido projetada por um engenheiro de produto, a ferramentaria criará um molde, geralmente feito em aço ou alumínio. O molde pode ter uma única cavidade ou múltiplas cavidades, usinadas com precisão para formar a peça desejada.

Uma variedade de polímeros, incluindo termoplásticos, termofixos e elastômeros, pode ser usada em moldes de injeção. Pellets do material escolhido são aquecidos no canhão de uma máquina injetora até que a mistura seja suficientemente flexível para ser injetada no molde. Um êmbolo tipo parafuso força o volume correto do material para encher as cavidades sob pressão, enquanto as duas metades do molde são presas firmemente juntas. O material resfria e solidifica na cavidade e depois é removido do molde por pinos extratores.

A moldagem por injeção segue um ciclo de quatro tempos. Primeiro a cavidade do molde é preenchida com material fundido, então o material é rapidamente resfriado, fazendo com que endureça (fique sólido). Em seguida, a cavidade do molde se abre, expondo a peça e dando a ela um espaço para sair, o que acontece quando, por fim, é extraído por pinos.

Para que serve a moldagem por injeção?

Existem várias vantagens significativas para você utilizar moldes de injeção. Aqui está uma lista dos mais relevantes:

A moldagem por injeção pode ser totalmente automatizada e, portanto, permite taxas de produção muito altas.

Você pode usar uma variedade de materiais em moldes de injeção, bem como combinar diferentes materiais para sintetizar propriedades de materiais desejáveis em seu produto plástico. A combinação de mais de um material moldado por injeção (normalmente dois materiais diferentes) é conhecida como moldagem por co-injeção. Normalmente, há muito pouco desperdício durante a moldagem por injeção, pois o excesso de material pode ser facilmente reaproveitado.

Os benefícios dos moldes de injeção de plástico

Os moldes de injeção de plástico permitem maior liberdade de projeto para as peças, porque permitem a adição de raios ou áreas de borda macia que exigiriam usinagem extra (a um custo adicional) em peças de metal.

Outro elemento da liberdade de design é a capacidade de criar peças altamente detalhadas com geometria complexa. Como o material plástico é empurrado para dentro do molde sob alta pressão, ele preenche a cavidade completamente e é pressionado contra o molde com mais força do que em outros processos de moldagem. O plástico irá, portanto, se conformar até mesmo com formas e detalhes minúsculos e complexos dentro do molde.

Também é possível combinar materiais diferentes na mesma peça para maior utilidade com menos processos de montagem. Você pode usar um plástico e uma borracha para criar uma borda de vedação ou usar duas cores diferentes do mesmo material. A moldagem por inserção permite que um componente não plástico seja incorporado, como um parafuso de metal embutido em uma peça plástica.

Ele permite conversões de peças complexas de metal para plástico, reduzindo os custos totais de peças reduzindo várias operações de usinagem em um único processo de injeção. Os componentes de plástico são mais leves do que peças de metal usinadas ou fundidas.

O processo de moldagem por injeção de plástico envolve um alto grau de automação, o que pode proporcionar uma economia significativa nos custos de produção. Muitas das etapas podem ser concluídas pelas máquinas ou robôs controlados por um único operador, reduzindo os custos de mão-de-obra e a sobrecarga. O processo também pode ser realizado de forma mais rápida e eficiente, aumentando a produção.

Há pouco ou nenhum desperdício de material gerado por esse processo, pois o plástico descartado pode ser reutilizado. É hora de reavaliar seus processos e ver como a moldagem por injeção de plástico pode beneficiar sua empresa.

São os inconvenientes para moldagem por injeção?

Como em todo processo, há desafios. Apesar de os benefícios e a eficiência da moldagem por injeção pesarem muito sobre estas considerações:

O custo inicial de um molde de injeção pode ser alto. Seu projetista e fabricante de moldes deve ser capaz de aconselhá-lo sobre maneiras de reduzir custos para seus moldes sem sacrificar a qualidade ou o tempo. Se você precisar de uma quantidade pequena de peças, pode ser benéfico usar um aço mais macio para produzir as cavidades e reduzir o custo e o prazo de entrega do molde acabado.

Moldes de injeção terão um prazo de entrega maior do que alguns outros processos. Um programa de usinagem pode ser gerado durante a noite, e dentro de um dia ou dois você pode ter uma peça de amostra para demonstração. Para ser competitivo nesse período, talvez seja necessário encontrar uma operação rápida de protótipo que possa imprimir em 3D uma peça em plástico em vez de uma peça usinada a partir de um metal ou plástico rígido.

Alterações de design podem não ser simples de realizar em um molde de injeção. Algumas cavidades podem ser feitas de forma modular, para que as peças possam ser trocadas facilmente, mas certos detalhes da peça acabada podem tornar isso impossível. Uma grande alteração no design do produto pode exigir que um novo molde seja criado e isso pode adicionar um custo significativo ao projeto. Seu projetista deve ser capaz de reduzir a quantidade de mudanças necessárias, e um protótipo rápido pode ajudar a descobrir áreas de oportunidade para redução ou revisões para otimizar o molde de injeção.

O que você deve considerar?

Você está projetando um produto para moldagem por injeção? Em caso afirmativo, temos algumas diretrizes que serão úteis à medida que você trabalha no processo de projeto de produtos e moldes.

Ao desenvolver um projeto para moldagem por injeção, há um conjunto padrão de considerações que qualquer designer precisará considerar, seja para criação de produto ou do molde de injeção.

No mínimo, os seguintes pontos-chave devem ser considerados ao desenvolver uma ferramenta para moldagem por injeção:

Localização do ponto de injeção

A localização do ponto de injeção é crucial: ele precisa estar localizado em uma superfície que não será visível quando o produto final estiver concluído. Ao considerar a localização do ponto de injeção, os projetistas desejarão posicionar o ponto em uma área intersecional mais espessa da peça, onde ele possa ser removido sem preocupação com a adequação visual e estrutural do projeto. O plástico flui melhor de uma seção espessa para uma seção fina. O ponto de injeção normalmente estará localizado na cavidade ou na superfície lateral. Quando o ponto de injeção é removido da peça plástica, ele deixa uma marca, então, novamente, é importante escolher um local estratégico para não atrapalhar a aparência. O ponto de injeção é um item que merece ampla discussão em sua definição. A entrada de injeção controla a velocidade com que o material fundido entra na cavidade e, também, o seu empacotamento. Estas duas características influenciarão na performance e aparência do produto injetado.

Adicionando contração ou encolhimento de peças

Adicionando contração ou encolhimento de peças

Entende-se por contração ou encolhimento, a diferença entre as dimensões da peça injetada, após alcançar o equilíbrio térmico em temperatura ambiente, e o tamanho da cavidade em que o produto foi moldado. Existem taxas de contração que podem ser consideradas para a escolha do material. Na produção de peças de material plástico a contração é muito importante.

Linhas de Partição

Quando as duas metades do molde se separarem, haverá o que é chamado de linha de partição. Como na maioria dessas etapas, a localização da linha de partição é muito importante para a aparência do produto final.

Espessura da parede

Ao projetar um produto plástico, de todos os aspectos do design, a espessura de parede tem o impacto mais significativo no custo, na velocidade de produção e na qualidade final de uma peça.

Por exemplo, enquanto as paredes grossas oferecem mais resistência, elas também têm uma maior tendência a deformar durante o estágio de resfriamento do processo de injeção. Embora as paredes grossas ofereçam resistência adicional, há algumas vantagens em projetar paredes mais finas. Portanto, manter a espessura ideal da parede é particularmente importante para projetos de moldagem por injeção de alto volume.

As espessuras de parede não estão sujeitas a nenhuma restrição, mas geralmente o objetivo é criar a parede mais fina possível, levando em conta os requisitos estruturais da peça e o tamanho e geometria.

Se não for possível que as paredes sejam completamente uniformes, variações graduais de espessura são essenciais para manter a estabilidade do produto. Espessura de parede uniforme também permite o fluxo mais eficiente e uniforme da resina, para um processamento ideal.

A espessura adequada da parede é apenas um dos principais elementos de design que devem ser mantidos para que o processo de injeção funcione corretamente.

Ajustando o produto 3D

A adição de alguns graus de inclinação significa que as peças deixarão o molde muito mais suavemente, com fricção mínima e raspagem entre o produto acabado e resfriado e as paredes do molde. Há requisitos mínimos necessários para qualquer peça com base na profundidade do detalhe, no material escolhido e na profundidade da textura aplicada a cavidade.

Textura

De acabamentos de eletro-erosão a texturas especiais, quase qualquer tipo de textura pode ser adicionado à superfície de um molde, seja pelo sistema de corrosão química por imagem projetada ou decalcada, para criar o acabamento desejado. Um maior grau de controle e uniformidade sobre a aparência de sua peça é alcançado com esta aplicação.

A seleção de materiais

Com centenas de resinas de commodities e de engenharia disponíveis no mercado, o processo de seleção de materiais para trabalhos de moldagem por injeção de plástico pode parecer difícil no começo. A seleção de materiais é uma das escolhas mais críticas ao projetar sua peça. Fatores em muitos aspectos do processo, incluindo fator de encolhimento, tempo de resfriamento, flexibilidade e muito mais.

Diferentes materiais têm espessuras de parede mínima / máxima diferentes e exigem diferentes temperaturas de processamento. Alguns materiais serão mais rígidos do que outros para extrair do molde. É importante manter essas coisas em mente durante o processo de design do produto.

A escolha do melhor material para uma determinada finalidade é decisiva para a funcionalidade e a qualidade do produto final. As escolhas típicas de material são ABS, PS, POM, HDPE, PC e PP.

Princípios básicos

Esses são os princípios básicos. Os pontos listados acima são apenas os mínimos a serem considerados ao projetar produtos e moldes para injeção de plástico.

Você tem ideias novas e está no início de seu processo como uma empresa iniciante. Você tem muitas decisões a tomar em materiais para suas novas ideias, processos de fabricação e, especialmente, encontrar um parceiro para a fabricação do seu molde, que possa ajudar a dar vida às suas novas ideias. Ao decidir sobre seu design e solução final, aqui está tudo o que você precisa saber sobre a moldagem por injeção para fazer sua escolha. Então é hora de ligar para a Cicma Matrizes.

A Cicma Matrizes é uma ferramentaria especializada em fabricar moldes de injeção em plástico há mais de 19 anos. Se você quiser saber mais sobre como podemos projetar e construir um molde de injeção para o seu projeto, entre em contato pelo telefone (54) 3283-4477 ou envie-nos um e-mail para cicma@cicma.com.br.